在所有涂胶工艺问题中,"起泡"堪称是最令人头疼的问题。

性能匹配好了,却因气泡导致强度不足、外观不良甚至密封失效。

更让人不爽的是:使用同一款胶水,别人涂得平整光滑,自己却气泡成群。

气泡来源

涂胶起泡原因是什么?

在传统认知中,气泡是气体混入胶水所致。

但真正的问题在于:气体通过什么途径进入?

为何有的气泡能顺利排出,有的却顽固留存?

气体来源

除了常见的搅拌带入气体、操作夹带空气、基材表面微孔和挥发组分等因素外,还有一个常被忽视的关键因素:流体自身流动行为也可能会产生气泡。

当出现"剪切-收缩-回吸"的局部流场扰动时,胶水内部就会自行产生气泡。

流变学视角下的隐蔽气泡

从流变学角度分析,高分子胶体(如丙烯酸、硅胶)作为典型的非牛顿流体,具有显著的剪切变稀特性——静态时黏稠,经过刮刀或模头间隙剪切时黏度骤降,流动性增强。

在此过程中若伴随负压或突然断胶,就会吸入气体形成难以察觉的"潜伏气泡"。

这种流变诱导型气泡最为隐蔽,也最难消除。

这不是配方的问题,而是你操作的问题,所以,不要抱怨涂布机不好用了。

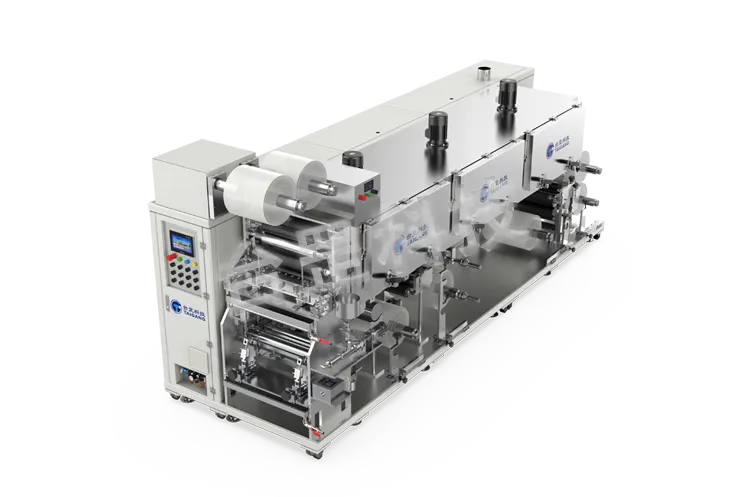

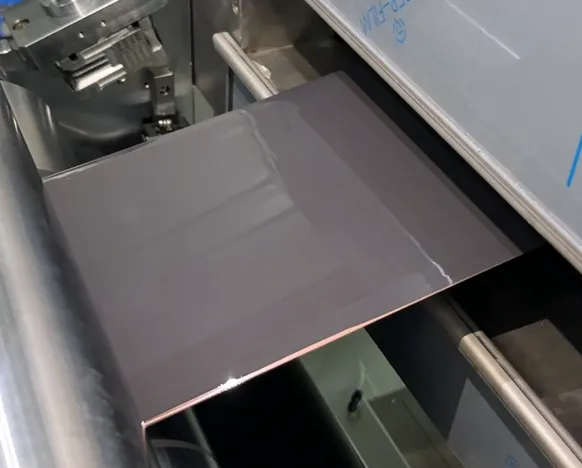

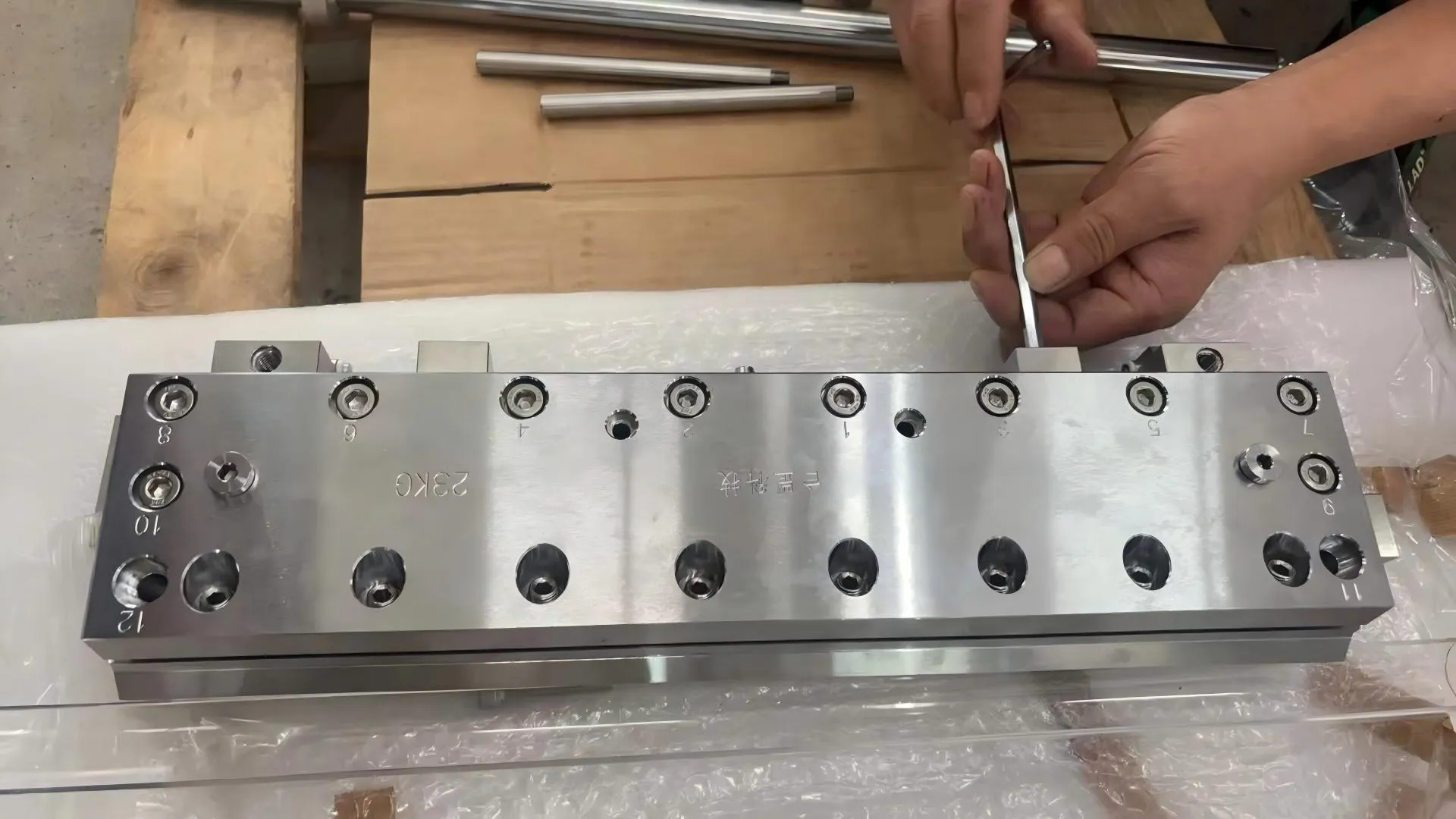

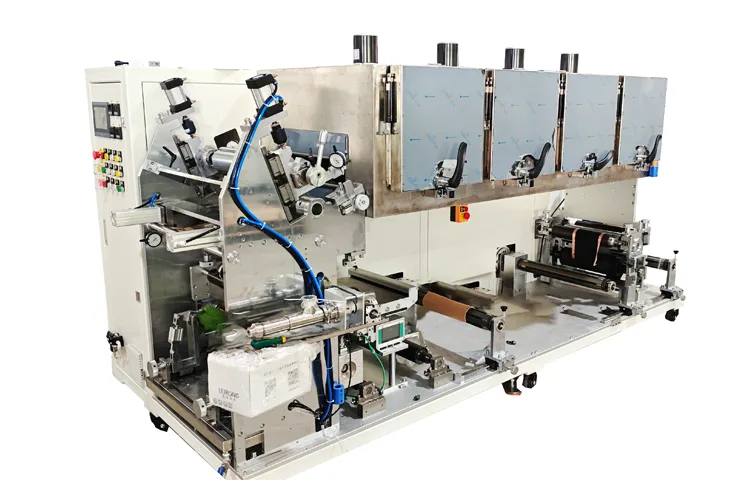

台罡展开式量产涂布机带烘箱

影响气泡存留的关键因素

气泡能否顺利排出,取决于三个方面:

黏度阻力:黏度越高,气泡上浮越困难。

表面张力:张力越大,气泡越难破裂。

环境因素:温度、湿度和气压都会有影响。

涂胶起泡不是简单的物理现象,而是胶水-气体-基材流变行为、界面张力和环境扰动共同作用的复杂结果。

“液体-气体-固体”的相互作用

很多工程师都在往这些方向研究涂胶如何不起泡:点胶速度、出胶角度、针头选择......

这些方法虽然有一定的效果,但是也只能解决表面的问题。

真正决定气泡生成与否的,是对"液体-气体-固体"的有效管理。

典型失控案例包括针头与基材间隙形成"气泡漏斗",表面污染与粗糙度不均导致空气包裹空腔,高黏度与高触变性阻碍气泡逸出。

这些都不是简单操作失误,而是界面处缺乏稳定流动路径的表现。

所以,如果你问一个经验丰富的涂胶工程师,他可能不会跟你讲“手法”,他会说:“你要让胶水知道该往哪儿流。”

“爆泡”现象及其本质

很多人搞不懂:

✔ 为什么我用某款环氧胶,脱泡30分钟都还有泡?

✔ PUR热熔胶为啥没泡但性能反而下降了?

✔ UV胶明明表面很平整,却突然爆泡?

其实,不是所有气泡都能通过脱泡消除。

有些是在成膜或固化过程中形成,这就是为何许多工程师恐惧固化后突然出现的"爆泡"现象——通常源于固化过程的不连续性。

不同类型胶水起泡特性及应对策略

环氧树脂/丙烯酸酯胶:搅拌卷入和固化收缩容易产生气泡,推荐真空脱泡结合低速搅拌工艺。

硅橡胶:高触变性和硫化剂分解容易生成气泡,需静置处理后采用负压慢速涂覆。

UV固化胶:表面固化过快与底部溶剂气化共同作用,需采用分光谱固化与阶梯能量控制。

PUR热熔胶:湿气反应与冷却微收缩时产生气泡,基材预热与快速压合是关键。

导电/导热胶:填料沉降与界面阻隔导致气泡,持续搅拌与表面预处理必不可少。

防止起泡的完整工艺流程

完整防气泡工艺流程包括四大环节:

胶水准备:预热处理、真空脱泡、二次搅拌。

表面处理:除湿干燥、等离子活化、微观孔隙封闭。

涂布参数:针头选型、移动速度、出胶角度、路径规划。

固化策略:固化程序设计、气体逸出通道保障、体积收缩控制。

实用操作建议汇总

使用前评估胶水脱泡需求,推荐真空脱泡工艺。

涂布过程中保持连续出胶,避免"回拉"或"点-停-点"操作。

针对尖角、孔洞和多层结构,采用微量预涂再主涂的工艺。

厚涂层或深凹区域,推荐分次点胶结合分段固化。

UV固化时采用多角度照射,避免表面固化而内部未固。

结论——从理解到掌控

✔ 理解气泡的来源和形成机制

✔ 掌握气泡逸出与存留的影响因素

✔ 认识胶水-界面的相互作用原理

✔ 分析涂布操作对界面稳定性的影响

只有从界面科学的角度深入理解涂胶过程,才能从根本上解决起泡问题,实现高质量、高效率的涂胶工艺。