涂布机是将特定功能的胶液、涂料或油墨均匀地涂覆在卷状基材表层,并经过烘干、收卷等工序的高精度工业装备。涂布机应用领域涵盖造纸、印刷包装、锂离子电池、光学薄膜、医疗材料等众多行业。涂布机的核心是涂布头,用于实现定量涂布,配合供料系统、干燥系统、张力控制系统和收放卷系统、在线检测系统、驱动系统、回收系统等共同完成连续生产作业。

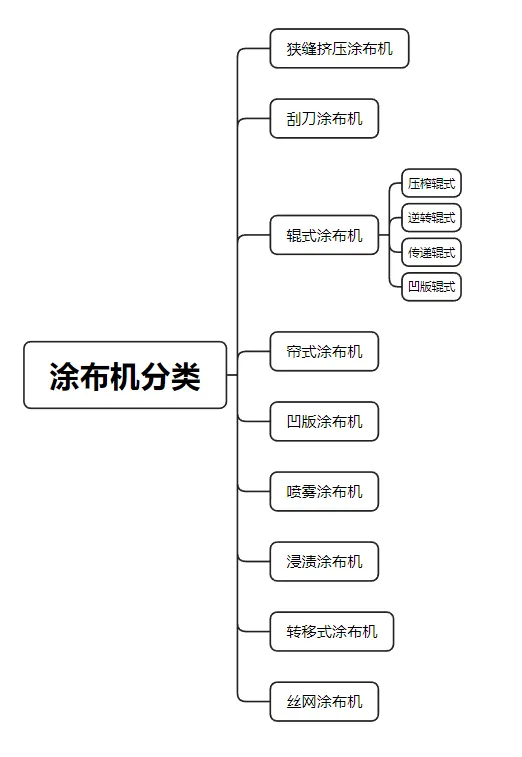

涂布机类型

1、狭缝挤压涂布机

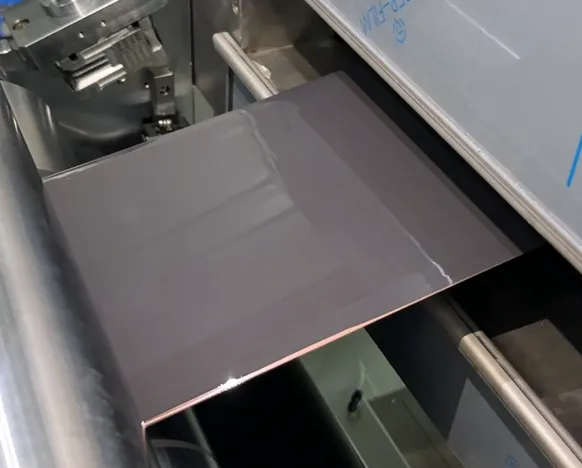

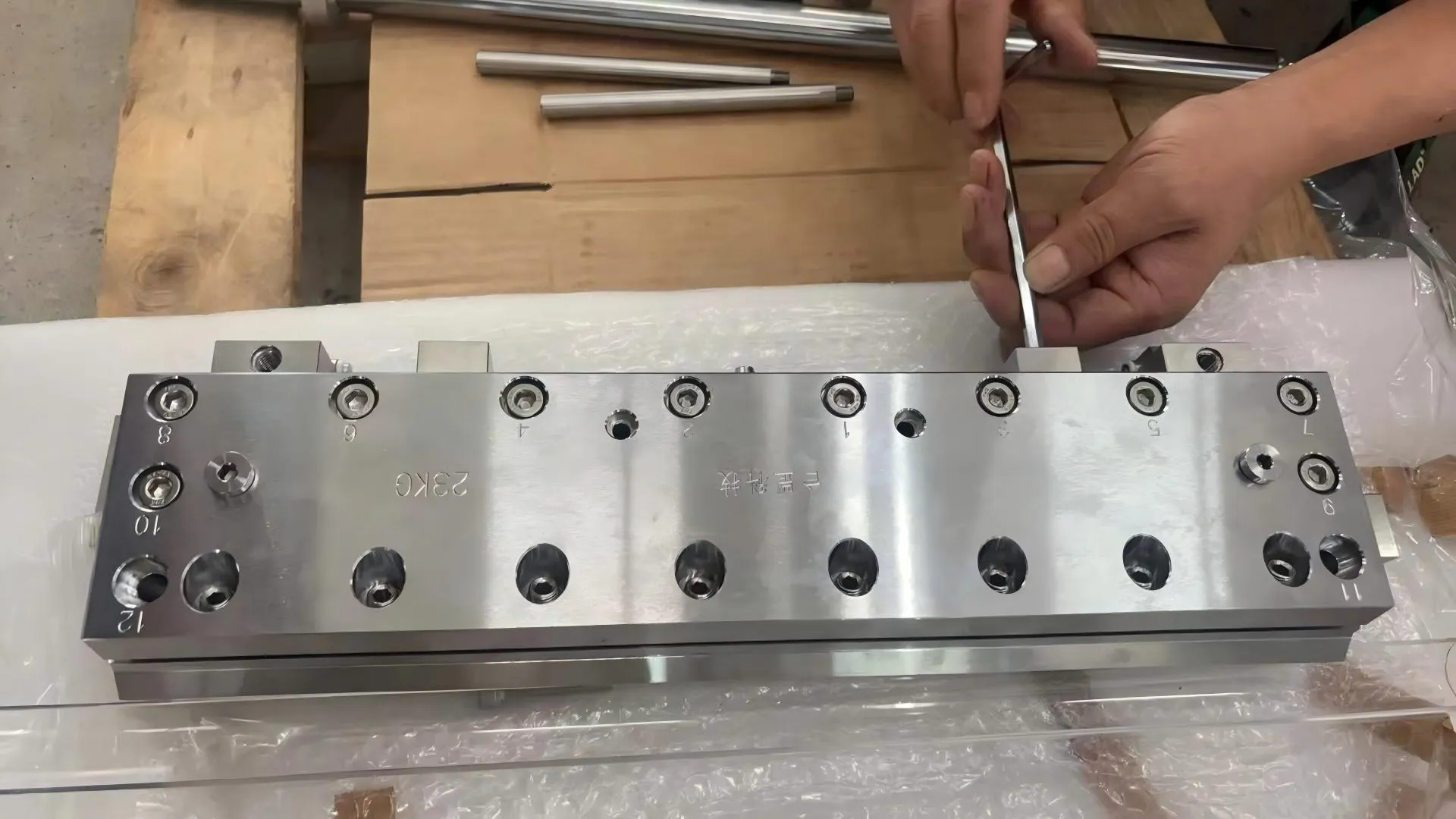

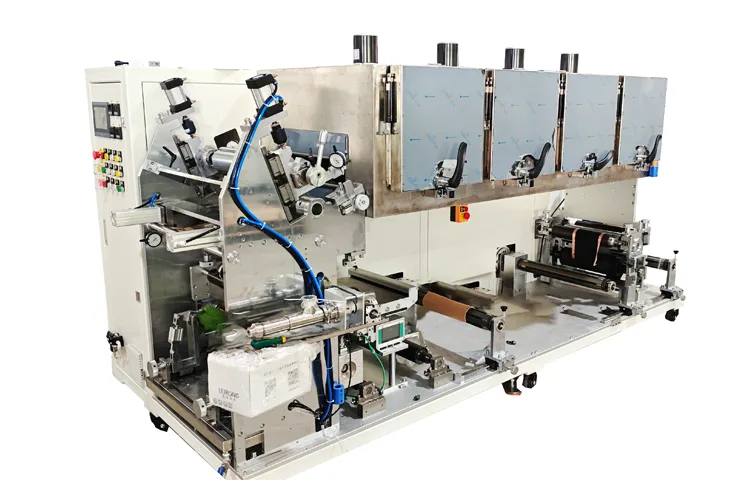

工作原理:控制流量泵将涂料压入模头,在唇口处形成稳定“流动边界层”后附着移动基材。精度可以达到±1 μm级,支持60 m/min以上高速运行。但设备对振动敏感,需配备主动隔震平台;模头清洁要求苛刻,微小杂质会导致条纹缺陷。

结构特征:模头间隙 20-200μm,配备压力检测和闭环控制系统,支持多层共挤。

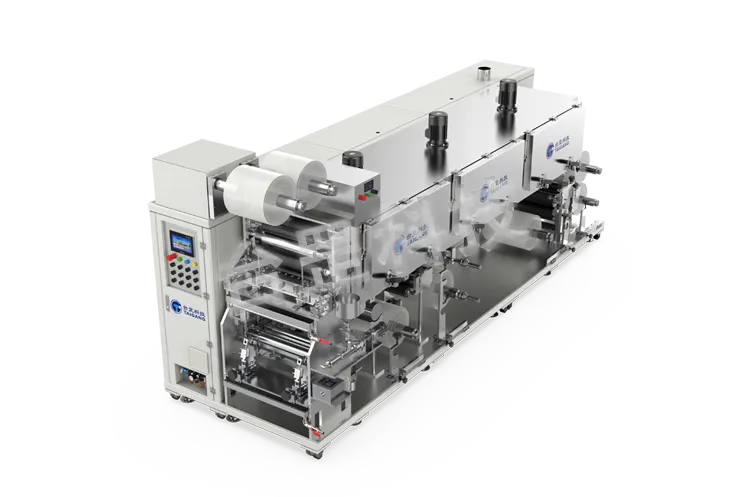

台罡狭缝挤压涂布机

优点:涂层均匀性好,速度可达 80m/min,挥发少,材料利用率高(>95%)。

缺点:设备成本高,对涂料粘度和表面张力敏感。

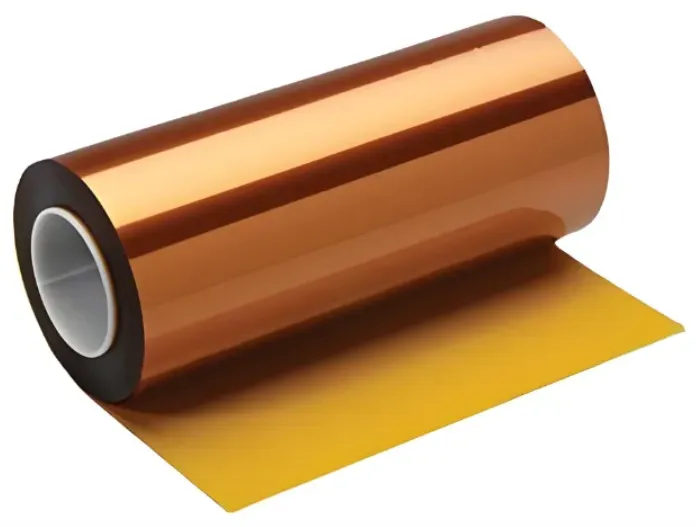

应用:锂电池极片、量子点膜、OLED 封装胶

2、刮刀式涂布机

工作原理:通过刮刀与基材的间隙控制涂层厚度,涂料由供料系统输送至刮刀下方,经刮刀控制厚度、转移附着在基材表面。

结构特征:包括刮刀、涂布头、供料系统和基材输送装置。逗号刮刀采用气动微调机构,直线度误差极小,适合高精度涂布。

优点:厚度均匀性可达 土1um,适用于高固含量浆料,成本较低。

缺点:基材需高平整度,速度一般低于50m/min,刮刀易磨损。

应用:光学膜、锂电池电极、印刷电路板等高精度需求场景

3 辊式涂布机

工作原理:利用旋转辊筒将涂料转移到基材,分为顺转辊涂(同向旋转)和逆转辊涂(逆向旋转)。

结构特征:包括涂布辊、计量辊、供料系统。逆转辊涂增设计量辊,可处理高粘度涂料(>5000cP)。

优点:逆转辊涂适合高粘度涂料,三辊系统精度达 ±0.5克/平方米。

缺点:顺转辊涂均匀性较差,设备维护复杂。

应用:胶黏剂涂布、光伏背板生产

4、帘式涂布机

工作原理:涂料通过狭缝形成帘幕状自由下落,均匀覆盖基材,依赖流体力学稳定性。

结构特征:包括料槽、狭缝喷嘴、供料系统,支持高速涂布(100-300m/min)

优点:无涂布头接触,减少划伤风险,适合大面积均匀涂布。

缺点:对涂料粘度(50-500mPa·s)和表面张力要求严格,设备维护复杂。

应用:食品包装阻隔层、喷墨打印纸多层结构

5、凹版涂布机

工作原理:网纹辊(直径 20-50mm)储存涂料,刮刀刮去多余部分,反向旋转转移至基材

结构特征:包括微凹辊、刮刀、蓄胶槽,网穴深度 2-50μm,湿膜厚度 1-20μm

优点:精度高,适合超薄涂层,无背压辊避免褶皱。

缺点:胶液浪费约 10KG/批次,清洗复杂且易生锈。

应用:柔性电路板覆盖膜、半导体封装

6、喷涂涂布机

工作原理:通过喷嘴雾化涂料,静电喷涂附加 10-100kV 电压提升利用率

结构特征:包括喷枪、雾化装置、供料系统,冷喷涂可实现金属 / 陶瓷涂层

优点:适应性强,适合复杂形状基材,静电喷涂利用率达60-85%。

缺点:材料浪费严重(空气喷涂仅30-60%)需严格控制环境粉尘。

应用:3C外壳UV涂层、金属防腐

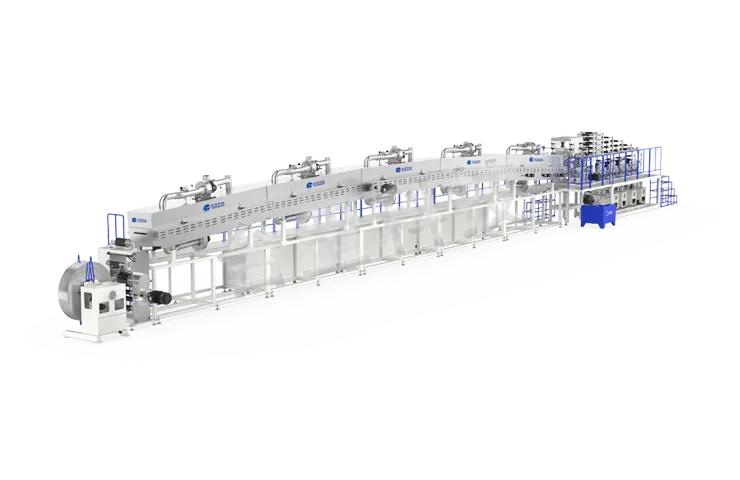

7、浸渍涂布机

工作原理:基材全浸入料槽,提拉速度控制涂层厚度。

结构特征:包括料槽、提拉机构、干燥系统,适合多孔基材(如陶瓷滤芯)。

优点:工艺简单,适合高孔隙率材料。

缺点:涂层厚度均匀性差,速度低。

应用:泡沫金属、过滤材料

8、转移式涂布机

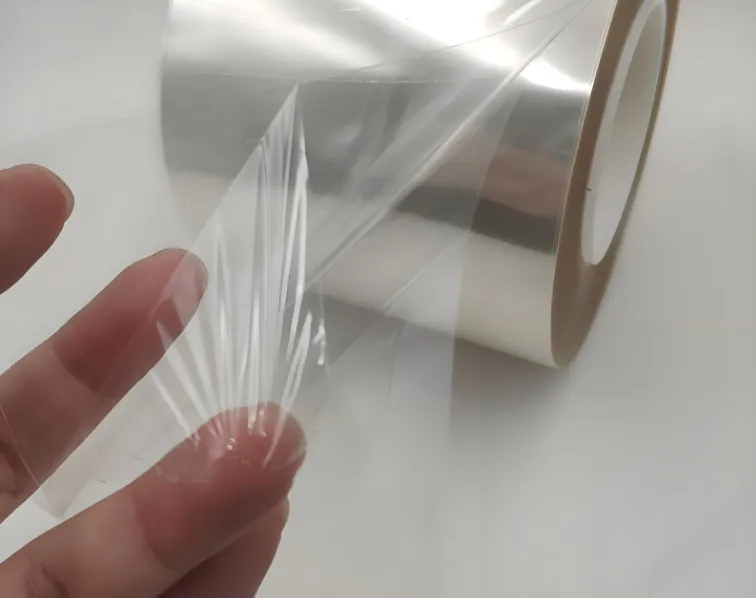

工作原理:先将涂料涂覆在转移辊,再转印至基材,解决透渗问题

结构特征:包括转移辊、压辊、供料系统,车速可达 200m/min。

优点:适合无纺布、纤维织物,效率高。

缺点:设备复杂,需定期更换转移辊。

应用:新能源/卫生材料生产线、汽车内饰

9、丝网涂布机

工作原理:通过丝网网孔(100-400 目)印刷涂料,实现图案化涂布

结构特征:包括丝网、刮刀、供料系统,线宽精度达 50μm

优点:适合精细图案,新型卷对卷设备最小网点 20μm。

缺点:速度低,网版更换频繁。

应用:电子元件印刷、防伪标签