涂层附着力决定产品好坏,解析涂层附着力影响关键因素。

涂层附着力涉及基材处理、涂布液性能、工艺参数及环境等多种因素,附着力不合格将会直接导致涂层脱落,造成损失。

本文带你系统梳理附着力背后的核心要点。

涂布机涂层的好坏,一般从外观、附着力、厚度、色差、光泽等几个方面评判,尤其是附着力。

一旦附着力不达标,涂层容易出现开裂、起皮甚至整体脱落,直接影响产品性能。

涂层附着力的形成,贯穿于从基材预处理、涂布液配制、涂布施工到环境控制的每一个环节,其背后是表面物理、界面化学、材料力学与工艺工程多学科交叉的系统工程。

基材预处理:决定涂层附着力的首要环节

基材预处理是涂层结合的基础,其效果直接影响涂层是否"粘得牢"。

该环节不仅清除表面污染物,还可通过活化和粗化,提升涂层与基材之间的结合力。

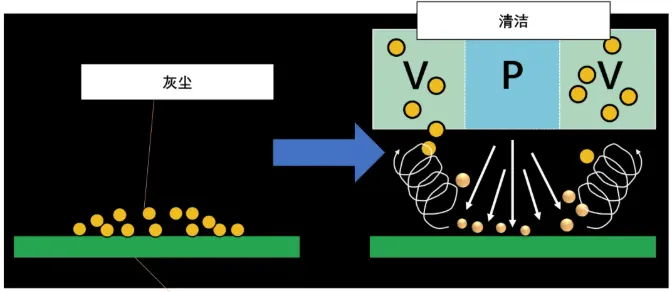

清洁处理:去除物理及化学污染物;

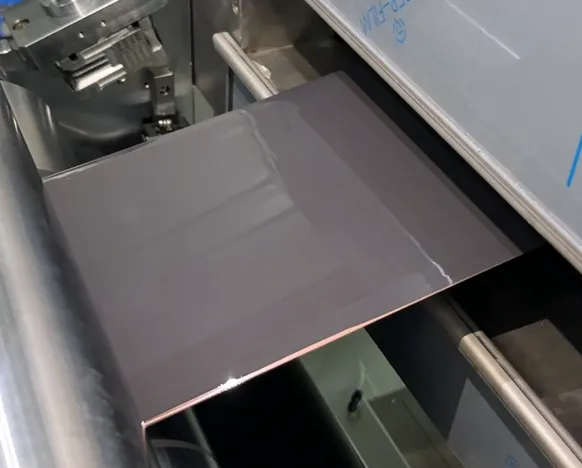

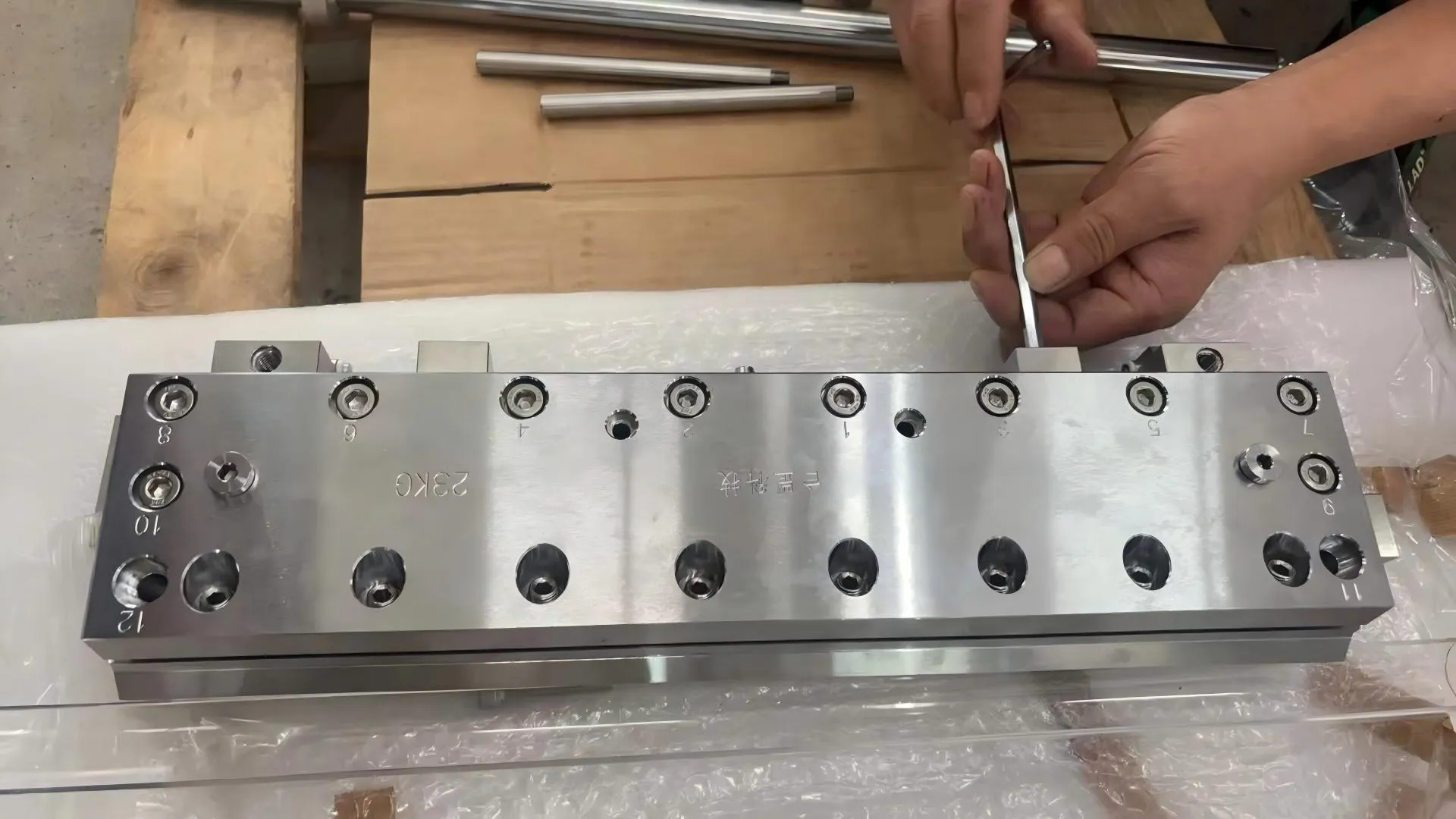

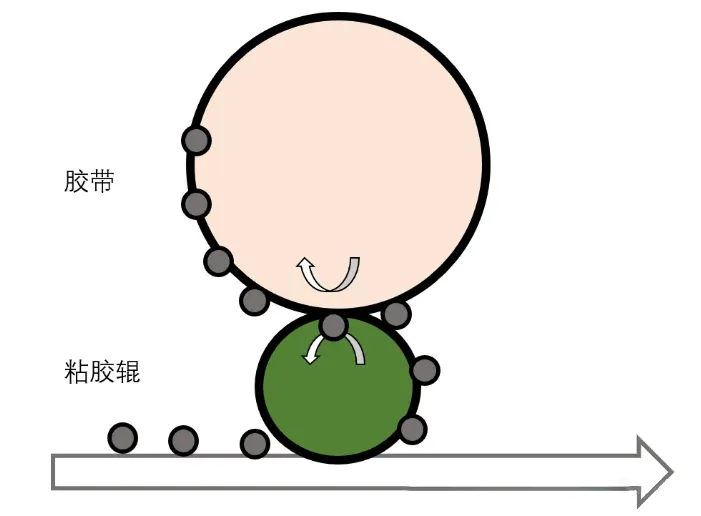

粘尘滚轮:通过粘性表面剥离颗粒物,需定期更换胶带防止二次污染;

刷辊/毛刷清洁:软质刷毛清除表面颗粒,适用于多种基材;

静电除尘:利用静电场吸附带电微粒,对摩擦带电类灰尘效果更好;

超声波清洁:通过高频振动清除10μm以下的微尘,清洁精度高;

溶剂擦拭:可有效去油脱脂,但需注意残留和基材相容性;

水基清洗:环保高效,但须彻底干燥,防止水痕残留。

表面活化:提升表面能,增强润湿性

电晕处理:通过低温等离子体轰击表面,引入含氧极性基团,适用于薄膜、纸张等材料;

火焰处理:利用高温自由基反应提高聚烯烃等材料的表面性能;

等离子处理:可实现清洁、粗化和活化三位一体,尤其适用于难粘材质;

底涂工艺:预先涂覆过渡层,改善主涂层润湿和结合力;

化学接枝:通过共价键永久性提升表面能,提供化学键合锚点。

表面粗化:构筑微观锚固结构

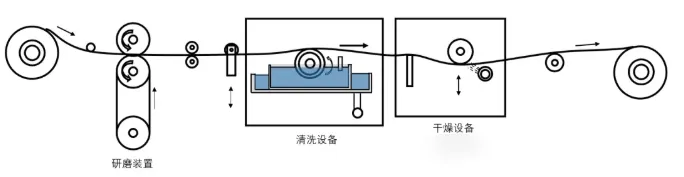

化学蚀刻:选择性溶解形成微观粗糙面,常用于金属箔材;

物理磨砂/喷砂:形成机械互锁结构,增强涂层锚固效应。

涂布液性能:产品特性决定附着表现

涂布液自身的物理化学性质对附着力具有决定性影响:

表面张力:影响涂布液在基材上的铺展能力,低张力更易渗透微孔;

粘度:决定流动和渗透速度,影响涂层形成的均匀性;

流变性:变稀行为利于涂布施工,触变性则防止流挂,保证边缘强度。

涂布工艺:实现优良附着力的关键操作

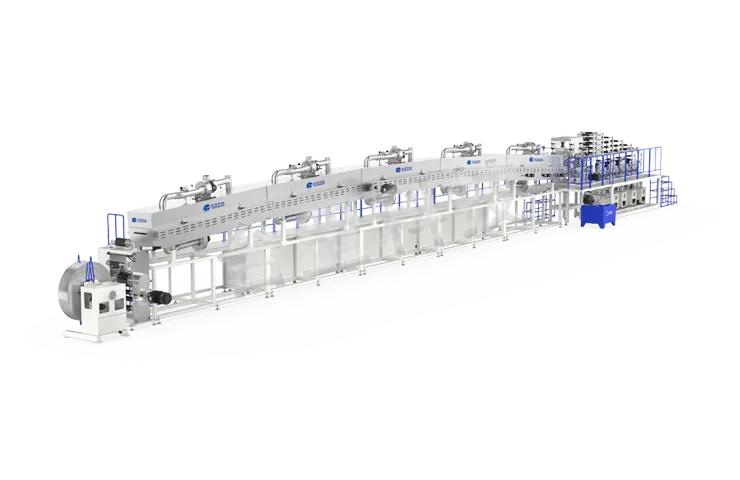

不同的涂布方法(如辊涂、刮刀涂布、狭缝涂布等)及其参数设置(如速度、压力、间隙等)都会影响涂布液的转移和渗透效果。

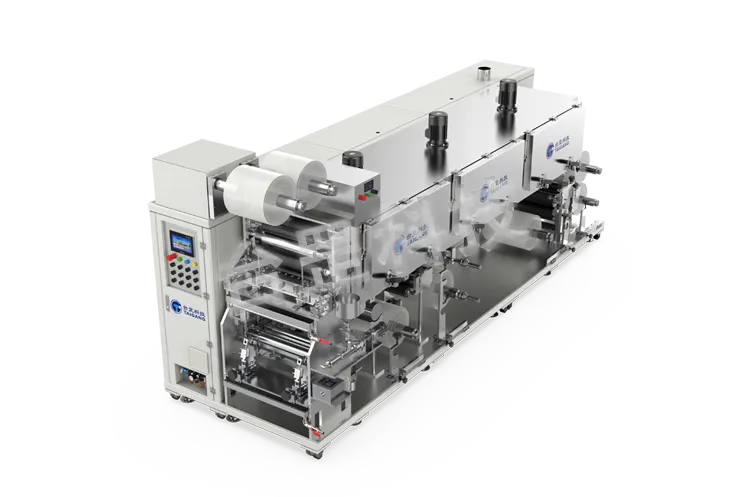

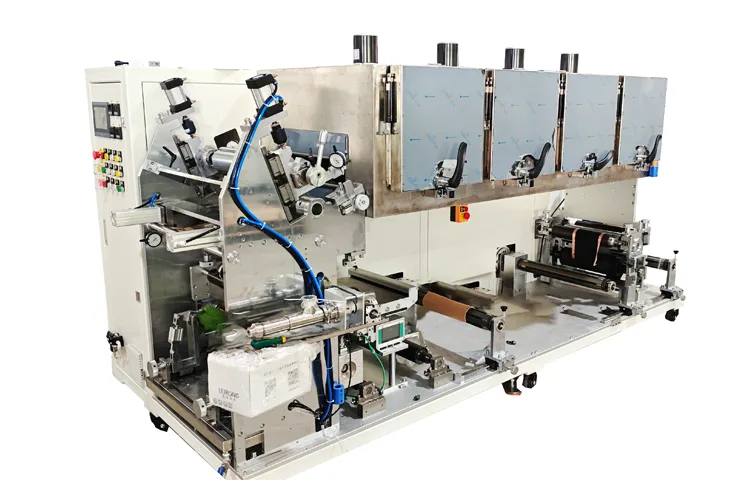

台罡量产型涂布机

涂布方式:辊式涂布、刮刀涂布、狭缝涂布、凹版涂布等。

涂布速度:速度过快可能造成膜厚不均或拉丝;速度过慢可能导致流挂或局部过厚。

干燥前停留时间:影响层间结合力和最终性能;

干燥/固化条件:温度、时间、升温速率和通风条件需协同优化,确保充分固化同时避免内应力;

升温速率:过快的升温速率容易导致表层快速固化,封住内部溶剂,产生缺陷和内应力。

膜厚控制:过厚易导致溶剂残留和内应力,过薄则可能影响涂层连续性,不均匀的厚度则会形成应力集中点。

环境条件:不可忽视的外部因素

环境条件对整个涂层工艺流程(从基材储存和预处理、涂布液制备和输送、涂布、干燥/固化等)均有直接影响,会作用于涂布液的物理化学行为、基材状态以及最终形成的界面结合质量:

环境温度:影响涂布液粘度和溶剂挥发速度;

相对湿度:高湿环境会使多孔基材吸湿,后续干燥中水分蒸发易破坏涂层;

空气洁净度:灰尘和污染物会沉降于基材或湿膜表面,形成弱界面层,导致局部附着力失效。

涂层附着力并非单一因素决定的,而是贯穿涂层全生命周期的系统性工程。