锂电池涂布作为极片制备的核心环节,直接影响电池性能和生产效率。本文系统梳理了涂布工艺的关键参数、影响因素、常见缺陷及前沿技术趋势,为行业从业者提供实用参考。

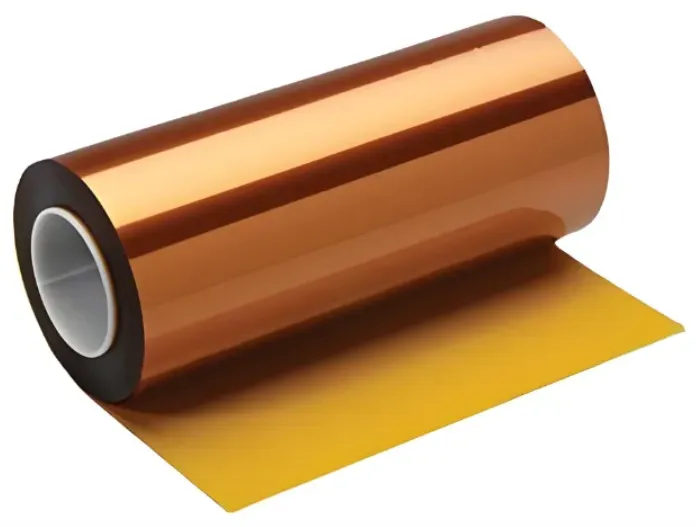

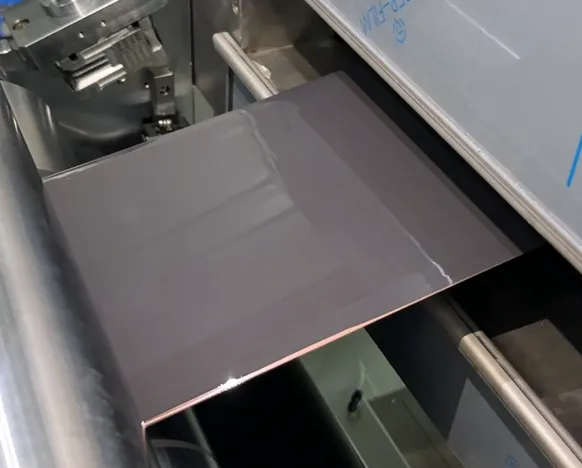

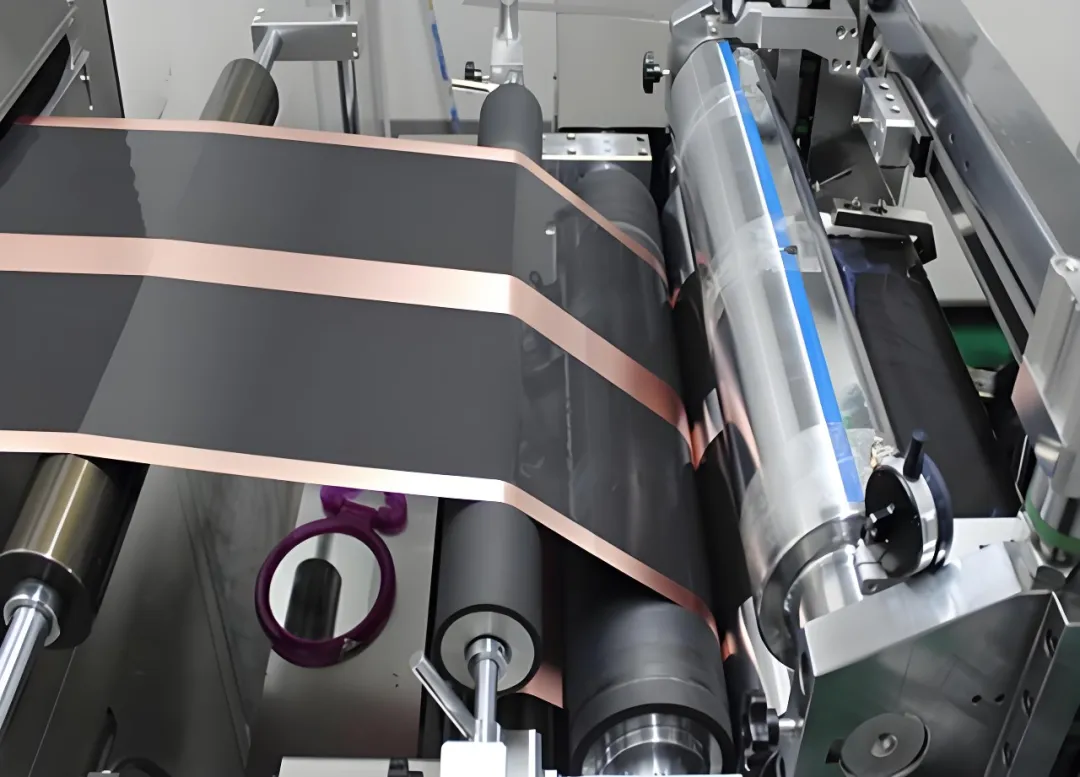

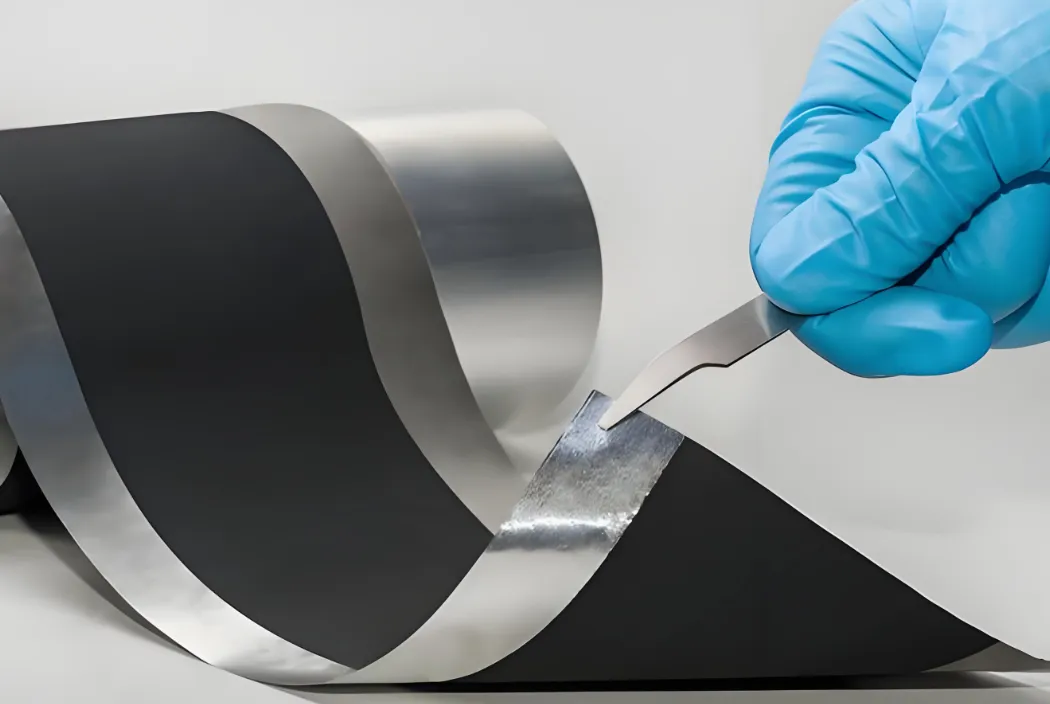

锂电池涂布是极片制备的关键工序,其本质是将正负极浆料均匀涂覆在集流体(正极通常为铝箔,负极多为铜箔)表面,形成具有特定厚度、均匀性和孔隙结构的涂层。

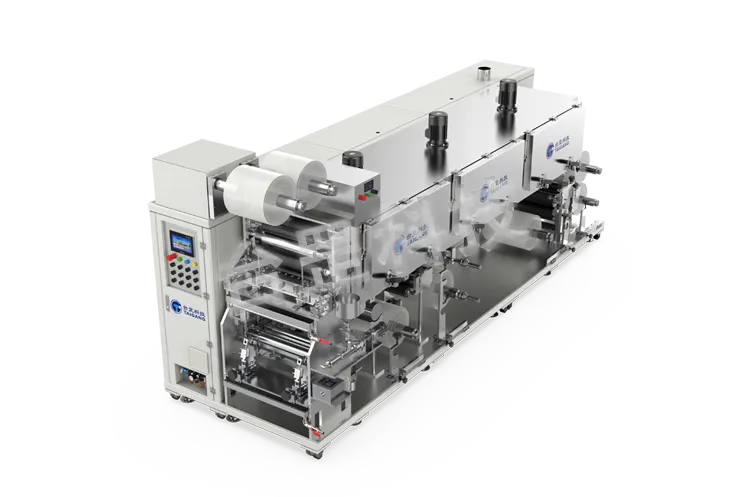

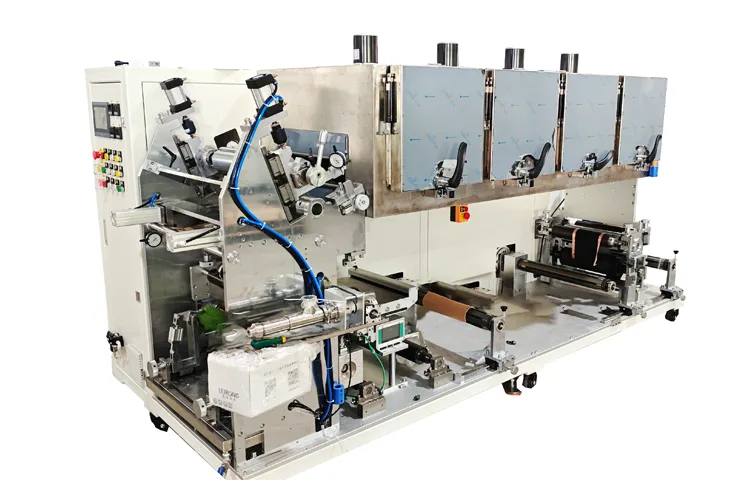

台罡锂电池极片涂布机

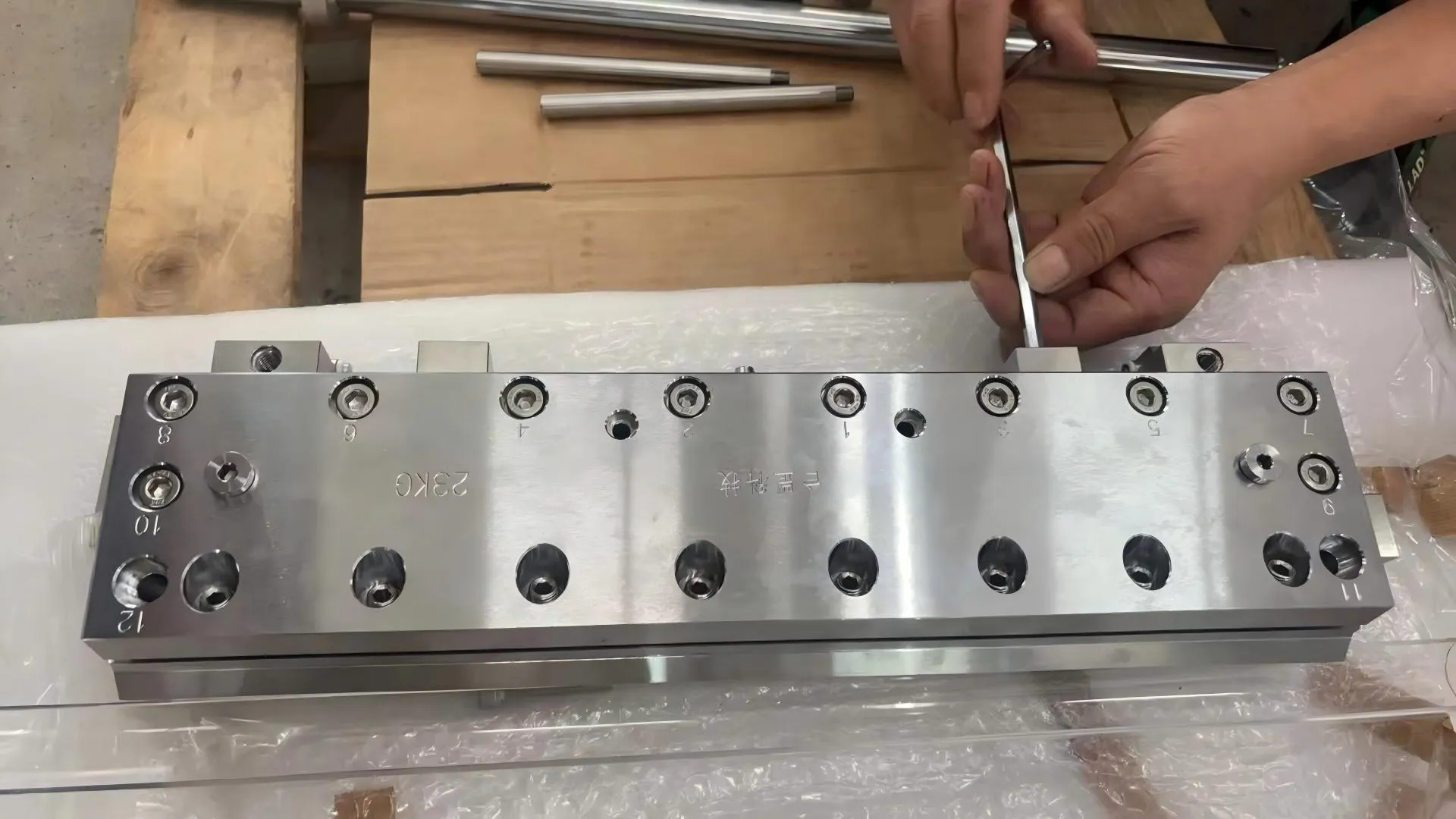

设备选型需重点关注:张力控制精度、模头压力闭环能力、烘箱风场均匀性三大硬指标。

锂电池涂布工艺过程中会受到什么因素影响?

一.浆料特性参数

粘度:直接影响涂布流动性,粘度太低易流挂,太高则涂层不均匀。

固含量:决定涂层干燥后的密度,固含量高可减少干燥时间,但过高会导致浆料流动性变差,常见范围为 50%-70%。

颗粒粒径分布:活性物质粒径过大会堵塞模头(如挤压涂布),通常要求 D50<10um,且分布均匀。

二.设备运行参数

涂布速度:速度提高可提升效率,但会导致涂层厚度减薄、均匀性下降。挤压涂布常用速度为 50-100m/min,需配合模头压力(0.5-2MPa)同步调节。

模头间隙(挤压涂布):直接决定湿涂层厚度。

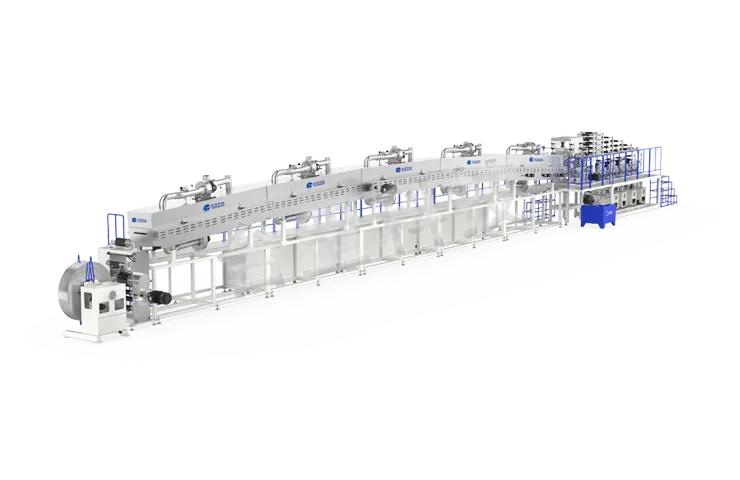

干燥温度与时间:溶剂(如水或 NMP)需充分挥发,温度过低干燥不彻底,过高会导致活性物质分解。NMP体系干燥温度多为120-150%度,水体系为80-100°C,干燥时间根据烘箱长度调整(通常 5-10min)

三.张力控制参数

集流体张力不足会导致涂层褶皱,张力过大则可能拉断箔材,且需分段控制(涂布段、干燥段、收卷段张力不同)。

铝箔张力一般控制在 10-20N,铜箔因强度低,张力控制在 5-10N。

锂电池涂布工艺常见缺陷及解决方案

厚度不均匀

1.浆料粘度波动:浆料搅拌后静置脱泡,使用恒温供料系统。

2.涂布速度不稳定:升级伺服电机控制系统。

3.模头堵塞或磨损:定期清洗模头,采用耐磨陶瓷材质。

涂层气泡

1.浆料搅拌时混入空气:搅拌后真空脱泡(-0.09MPa以下)。

2.干燥温度升温过快,溶剂挥发剧烈:优化干燥曲线,采用梯度升温。

边缘卷曲

1.集流体边缘涂层过厚:挤压涂布可增加“边缘留白”设计(模头边缘狭缝宽度减小)。

2.干燥后涂层收缩不均匀:调整干燥箱内风速均匀性,或增加边缘冷却装置

3.辊轴导致形变:检查过辊定期清理。

涂层脱落

1.浆料粘结剂含量不足:增加粘结剂比例。

2.集流体表面清洁度不够:涂布前对铝箔/铜箔进行电晕处理或等离子清洗。