锂电池正负极涂布工艺是保障电池性能的关键环节。本文详解涂布流程、设备类型以及常见工艺问题,助力提升品质控制水平。

什么是锂电池正负极涂布?

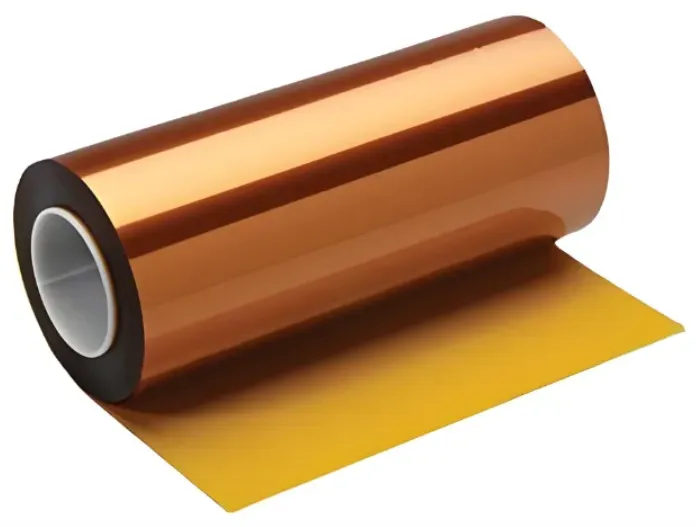

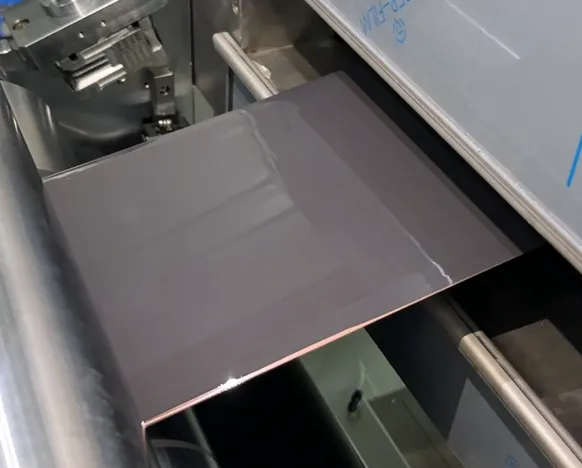

锂电池正负极涂布,说白了就是给电池“刷底漆”的工艺。正极和负极材料被搅成浆糊,均匀涂在金属箔片上(一般正极用铝箔,负极用铜箔)。

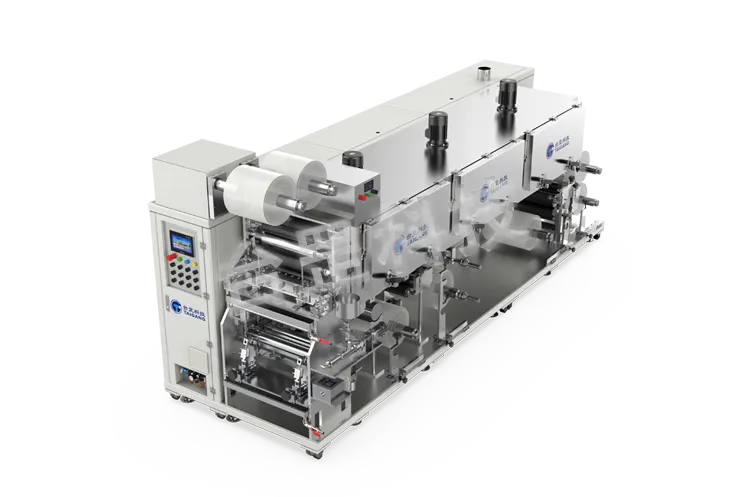

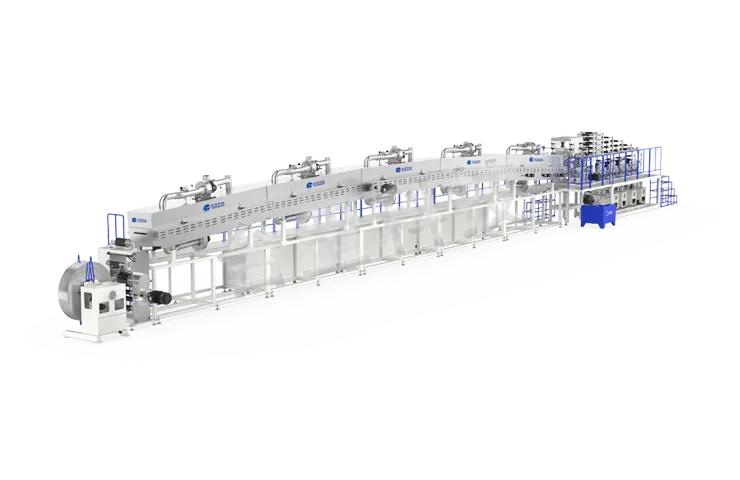

锂电池正负极涂布设备

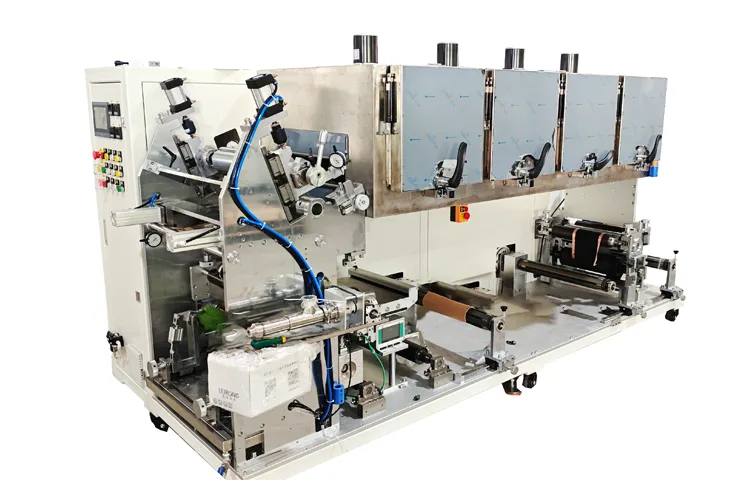

涂布机的工作方法及步骤

整个流程为:放卷→接片→拉片→张力控制→自动纠偏→涂布→干燥→张力控制→自动纠偏→收卷。

1、放卷:铜/铝箔由放卷装置进入涂布机;

2、接片和拉片:基片的首尾在接片后连接成连续带;

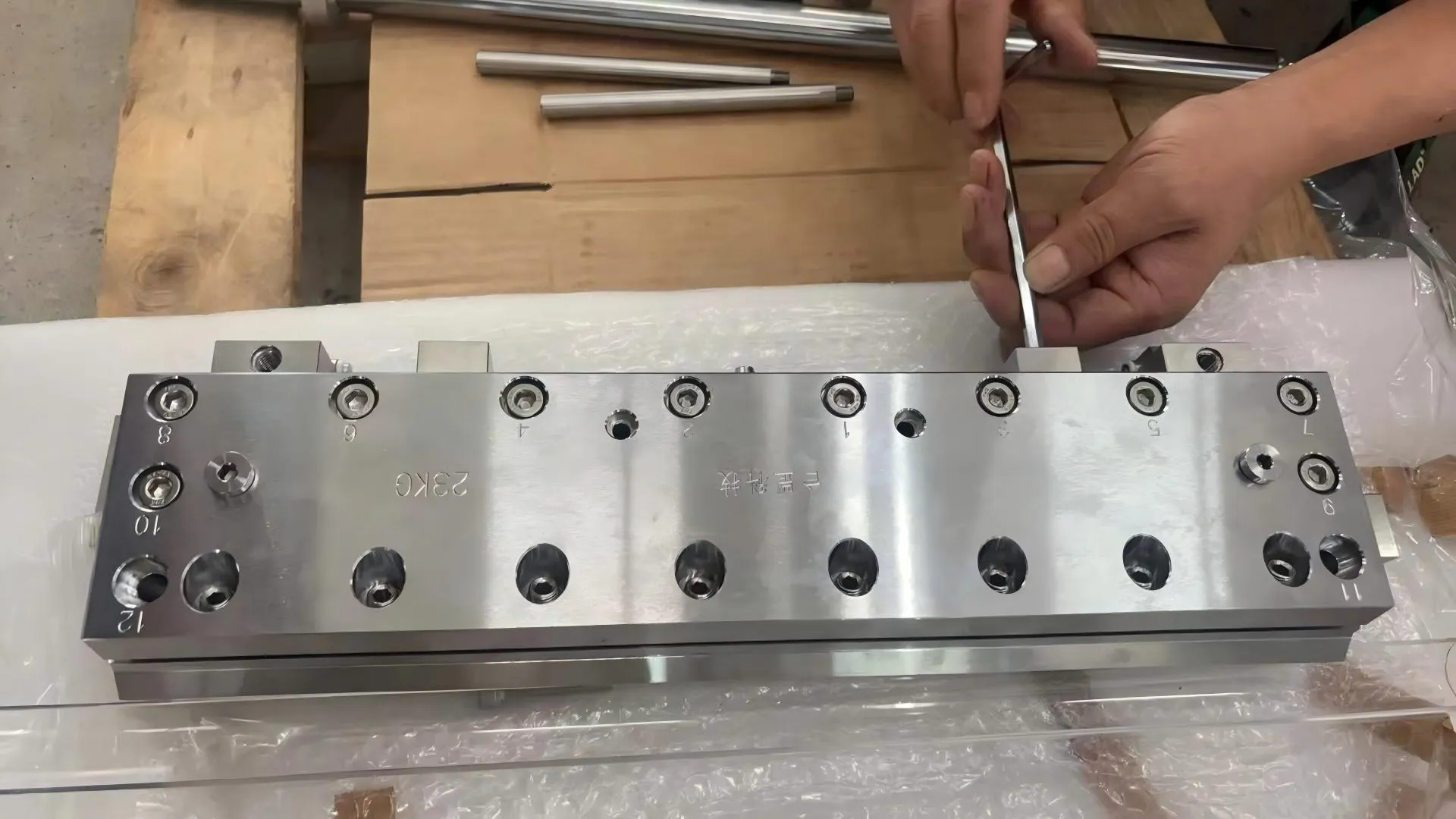

3、涂布控制:连续带由拉片装置送入"张力控制"和"自动纠偏"装置,然后进入涂布装置;

4、涂布阶段:极片浆料在涂布装置按预定涂布量和空白长度分段进行涂布;

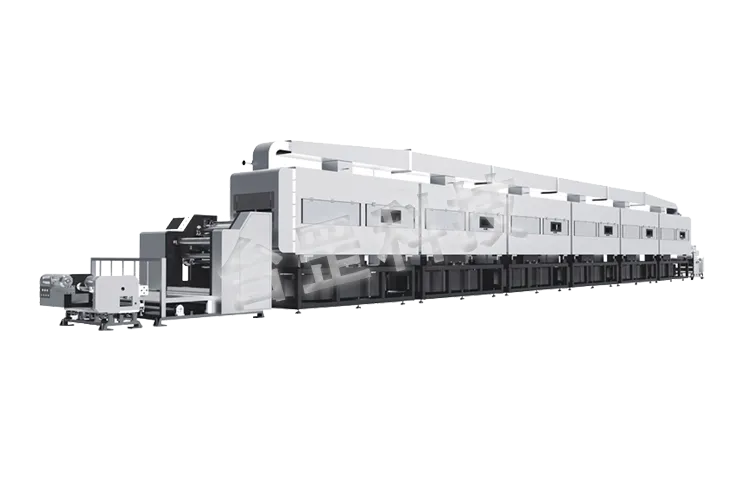

5、干燥:涂布后的湿极片送入干燥道进行干燥,干燥温度根据涂布速度和厚度而设定;

6、成型:干极片再经过"张力控制"和"自动纠偏"后成型、收卷。

影响锂电池正负极涂布性能的因素

1、基材宽度;

2、有效辊面宽度和最大涂布宽度;

3、涂布方式与速度;

4、涂层厚度与精度;

5、纠偏精度;

6、干燥温度。

锂电池正负极涂布工艺常见问题分析

1.锂离子电池负极涂层气泡缺陷

可能原因:在合浆、转运和涂布过程中,粉尘或长度较大的异物混入涂布液中或落到湿涂层表面,该处涂层表面张力因受外力影响导致分子间作用力发生改变,浆料发生轻度转移,经烘干后形成圆形痕迹,中间偏薄。

2.出现针孔

可能原因:一是气泡产生(搅拌过程、输运过程、涂布过程); 气泡产生的针孔缺陷比较容易理解,湿膜中的气泡从内层向膜表面迁移,在膜表面破裂形成针孔缺陷。气泡主要来自搅拌、涂液输运以及涂布过程涂料的流动性不良,流平性差,涂料释放气泡性差

3.出现划痕:

可能原因:异物或大颗粒卡在狭缝间隙内或涂布间隙上、基材质不佳,造成有异物挡在涂辊与背辊的涂布间隙上、模具模唇损伤

4.厚边:

可能原因:产生厚边的原因是浆料表面张力的驱使,使浆料向极片边缘无涂覆处迁移,烘干后形成厚边

5.正极表面团聚体颗粒

可能原因:搅拌过程中,环境湿度太高,导致浆料成果冻状态,导电剂没有完全分散好,极片辊压后表面存在大量的颗粒。