在柔性显示、新能源电池与高性能电子封装等领域,聚酰亚胺PI膜因其卓越的性能与广阔的应用前景,对上游涂布工艺提出了近乎严苛的要求。如何将功能性浆料完美地涂覆于PI膜表面,直接决定了终端产品的性能与可靠性。这不仅是工艺问题,更是一个需要从设备源头进行深度思考与设计的系统工程。

1.什么是PI膜?

聚酰亚胺薄膜是以聚酰亚胺树脂为原料,通过特殊工艺制成的薄膜材料。它因其主链上含有刚性的酰亚胺环(-CO-NR-CO-)结构,集卓越的耐高低温性、优异的机械强度、稳定的介电性能、良好的化学惰性以及出色的耐辐照性于一身,是综合性能最佳的有机高分子材料之一。

长期在使用温度范围-200~300°C内部分无明显熔点,高绝缘性能,103赫兹下介电常数4.0,介电损耗仅0.004~0.007,属F至H级绝缘,同进还具有优异的热稳定性、良好的机械性能、耐溶剂性和较低的介电常数,因而显示出了无可替代的优势,是柔性显示、新能源电池、微电子封装、航空航天等产业的核心基础材料。

2.聚酰亚胺PI的分类

PI材料体系庞大,根据不同的化学结构与合成路径,主要分类如下,这直接影响其涂布加工方式。

1.按化学结构:

芳香族PI:最常见,耐热性最优,通常不溶不熔,需以其前驱体聚酰胺酸PAA溶液形式进行涂布。

脂肪族/半芳香族PI:溶解性、透明性改善,但耐热性相对稍低。

2.按合成与加工特性:

缩聚型:以PAA溶液涂布后,经高温热处理脱水环化形成薄膜。这是生产高性能PI薄膜的主流工艺路线。

加聚型:如双马来酰亚胺等,可通过预聚体直接热固化成型。

可溶性PI:通过分子设计,使PI能直接溶解于特定溶剂,无需经过PAA阶段,简化了涂布和热加工流程。

3.聚酰亚胺PI的特性

PI膜的卓越性能是其应用价值的根基,也对涂布与固化设备提出了严苛要求。

温度稳定性:长期使用范围-269℃ ~ 300℃,短期耐400℃以上。要求涂布机的干燥/固化烘箱具备极宽的温度范围、极高的温控精度和均匀性。

卓越力学性能:拉伸强度最高可达500MPa以上,模量高。需要在涂布及热处理过程中实现精确的张力控制,以避免内应力或微观缺陷。

优异电学性能:介电常数可低至2.5-3.5,介电损耗极小,绝缘性极佳。要求涂布环境高度洁净,生产过程无污染、无杂质引入。

良好化学稳定性:耐大多数有机溶剂,但前驱体PAA溶液对水汽敏感。要求涂布系统具备良好的密封性和环境湿度控制能力。

其他特性:低热膨胀系数、阻燃、低毒、耐辐照。

4.产业趋势与生产工艺

聚酰亚胺品种繁多、形式多样,但市场正驱动PI膜向更薄、更均匀、功能化发展,工艺挑战随之升级。

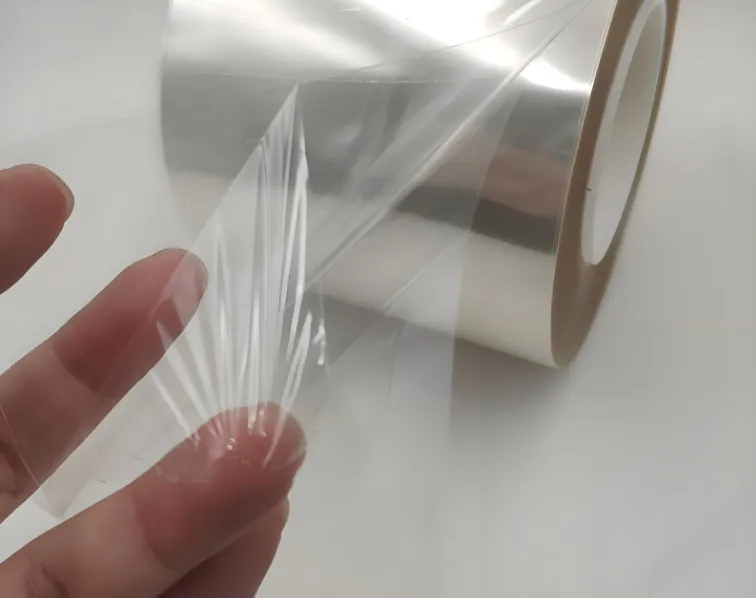

比如消费电子要求薄膜厚度从常规的12.5μm、25μm向8μm、5μm乃至更薄,5G/6G通信需更低介电常数;柔性显示需更高透明度和尺寸稳定性;新能源电池隔热要求更优的耐热与绝缘综合性能。

涂布均匀性:超薄涂布下的纳米级厚度控制。

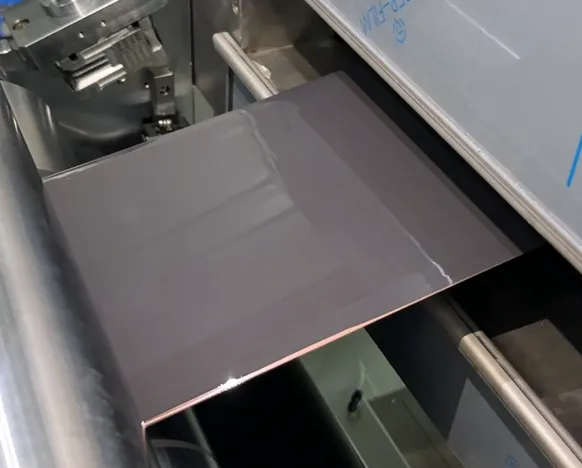

热处理工艺:亚胺化过程中溶剂的精确、平稳脱除与分子环化,避免针孔、鱼眼、翘曲。

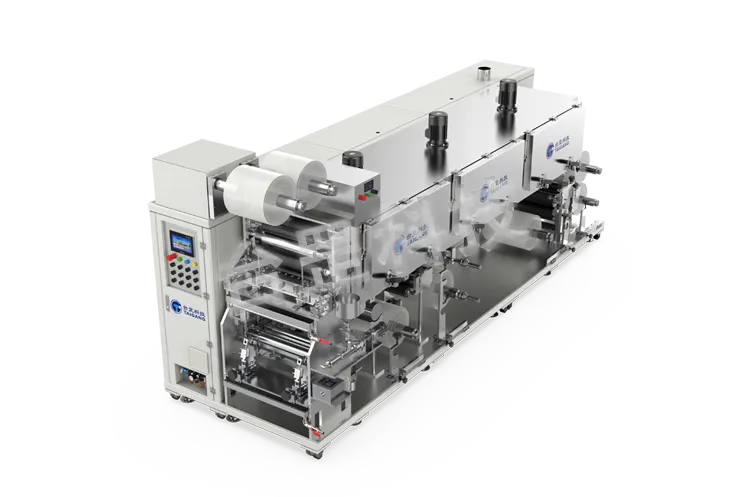

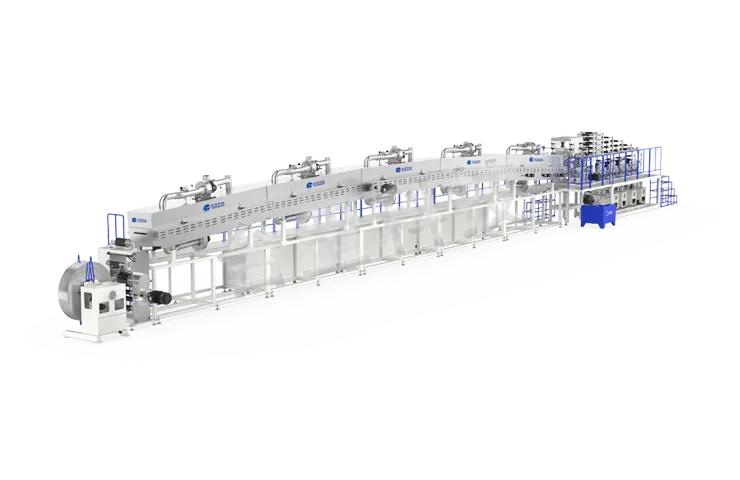

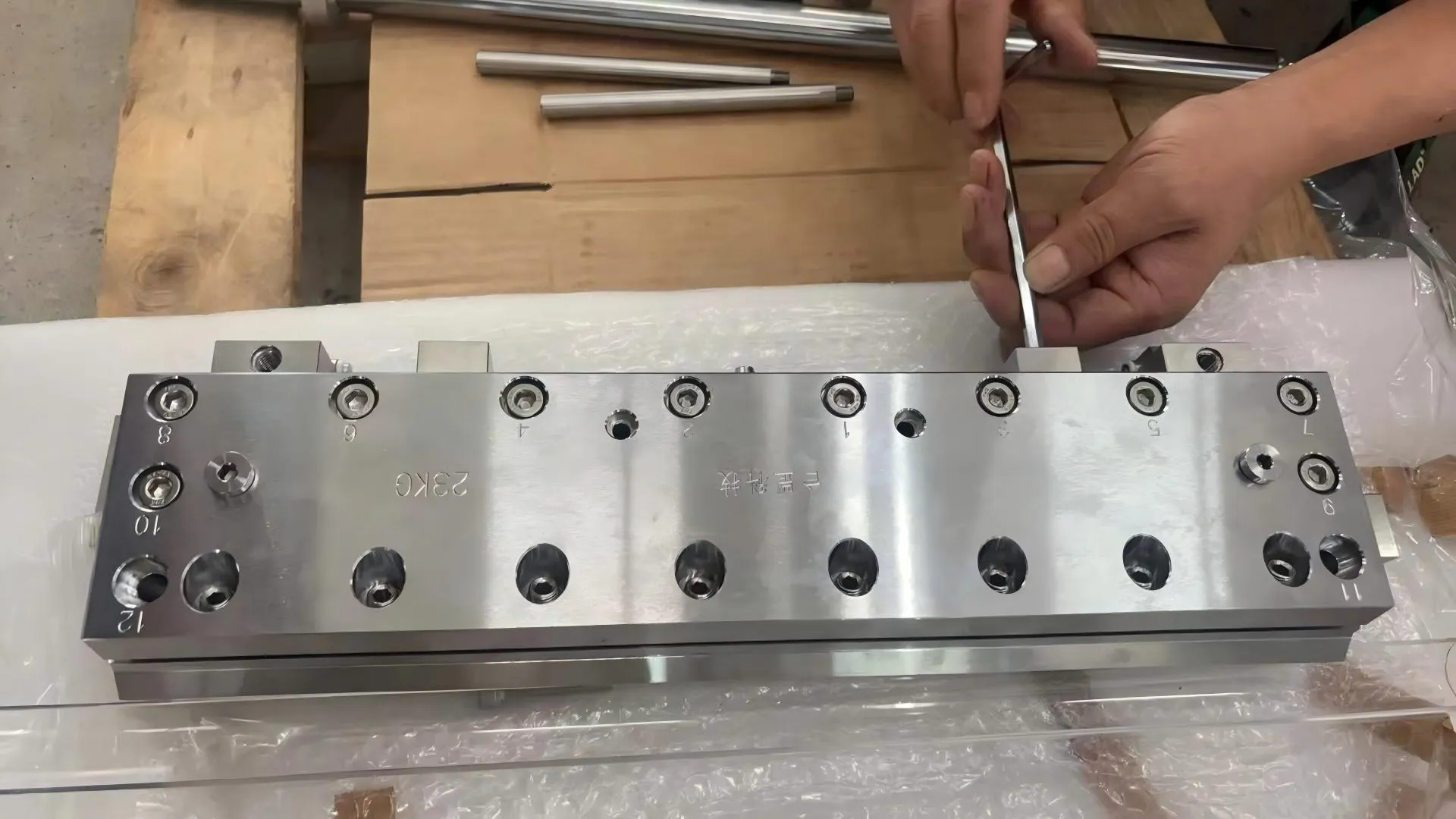

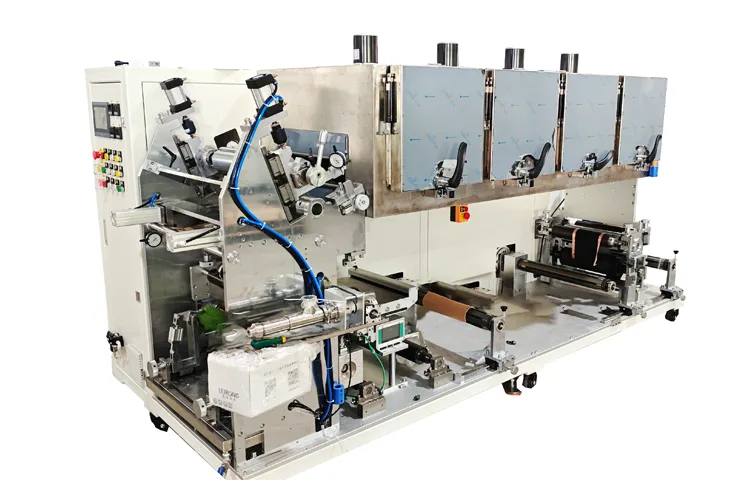

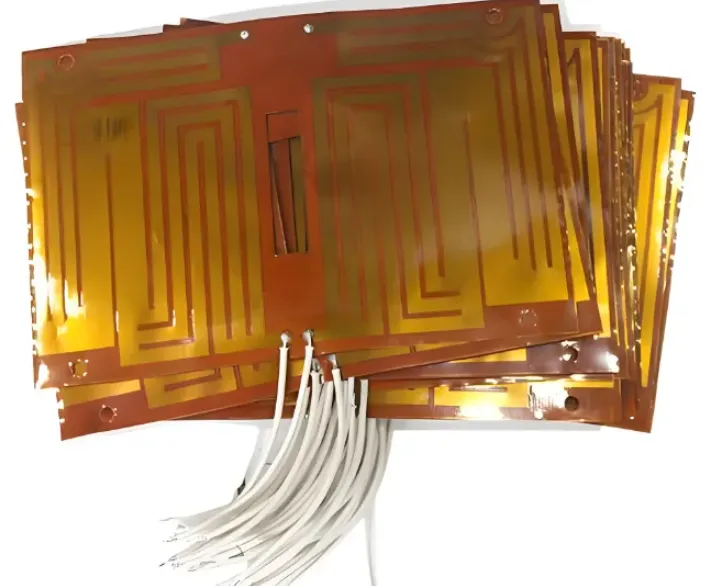

台罡科技PI膜涂布机实现涂布厚度均匀性误差小于±1.5%,大幅提升了产品良率和生产效率,可适应多种功能性浆料,如耐高温、高绝缘、柔性电路专用等,支持超薄涂布与高温固化工艺,能够生产出具有优异耐热性、机械强度和电学性能的PI薄膜。广泛应用于柔性显示、新能源、航空航天、5G通信、微电子等多个行业,包括但不限于柔性OLED屏幕、锂电电芯间隔热层、卫星电路隔热膜、高频柔性电路板、半导体晶圆载带、石墨烯导热膜基材、电磁屏蔽材料、医疗植入器件涂层、高温传感器基膜以及特种电缆绝缘层等多个领域,是尖端制造产业链中不可或缺的核心工艺装备。

5.聚酰亚胺PI的应用范围

特种涂料:可制成高性能绝缘漆用于电磁线保护,或作为耐高温防护涂层应用于极端工况环境。

先进复合材料:在航空航天领域,聚酰亚胺基复合材料已成为耐温最高的结构材料之一。

高性能纤维:其纤维制品模量仅次于碳纤维,适用于高温过滤、放射性物质防护及特种防火防弹织物。

泡沫材料:耐高温泡沫塑料在隔热防护领域表现突出,广泛应用于航天、工业保温等场景。

工程塑料部件:通过注塑、模压等工艺可制成热固性或热塑性制品,在机械密封、绝缘结构、耐磨部件等领域发挥重要作用,已成功应用于压缩机旋片、活塞环等关键零部件。

高温胶粘剂:作为结构胶粘剂可在高温环境下保持稳定性能,同时在高绝缘电子封装领域也有成熟应用。

分离膜材料:凭借优异的耐热性和耐溶剂性,在气体分离、溶剂脱水及渗透蒸发等领域具有不可替代的优势。

光刻材料:作为正性或负性光刻胶可实现亚微米级图形分辨率,与色料配合可用于彩色滤光片制造,显著简化生产工艺。

微电子封装材料:在集成电路中用作层间介电层、应力缓冲层和保护涂层,不仅能减少器件应力、提高可靠性,还能有效屏蔽α粒子,降低软错误发生率。

液晶取向材料:在各类液晶显示器中作为关键取向层材料,对显示性能起着决定性作用。

光电材料:含氟聚酰亚胺在通信波段具有良好透明性,可用于光波导器件;作为发色团载体还能显著提升材料的光稳定性。

传感材料:利用其湿敏特性开发的湿度传感器,通过监测材料吸湿后的线性膨胀实现精确湿度测量。

6.聚酰亚胺PI发展新方向

低温固化聚酰亚胺

传统聚酰亚胺的生产工艺依赖于其前驱体聚酰胺酸在超过300℃的高温下完成酰亚胺化。这一严苛的热处理条件不仅能耗高,也限制了PI薄膜在耐热性较差的柔性基板上的应用,同时高温过程产生的副产物和PAA溶液的储存稳定性问题也带来了挑战。为此,行业正致力于通过以下路径开发低温固化技术:

一步法合成工艺:探索更高效、直接的合成路线,减少对高温环化的依赖。

分子结构创新设计:在单体分子中引入特殊官能团或结构,降低环化反应活化能。

应用低温固化助剂:采用催化剂或交联剂,促进PI在相对较低温度下充分固化。

这些突破将直接降低涂布生产线中高温烘箱的能耗与设计复杂度,拓宽PI在消费电子等领域的应用。

薄膜的超薄与均匀化

为顺应电子产品轻、薄、高可靠的发展趋势,PI薄膜正不断向更薄的规格演进,这对薄膜的厚度均匀性、表面平整度及缺陷控制提出了极致要求。薄膜性能的提升不仅取决于树脂本身,更与成膜技术息息相关。主流制膜工艺包括浸渍法、流延法和双轴拉伸法。随着航天、微电子等领域对器件减重与功能集成需求的增长,超薄化已成为明确趋势。按厚度划分,PI薄膜可分为超薄膜、常规薄膜、厚膜及超厚膜。目前,制备超薄PI薄膜主要依靠可溶性聚酰亚胺树脂直接涂布法和吹塑成型法,这两种工艺都对涂布设备的精度与稳定性构成了核心考验。

低介电常数聚酰亚胺

随着集成电路持续向纳米尺度与高集成度迈进,布线间的寄生电容与信号串扰问题日益凸显,导致信号传输延迟。这种延迟与层间绝缘材料的介电常数直接相关。为提升传输速率,下一代高速电子器件要求绝缘材料的介电常数降至2.0-2.5。因此,开发低介电常数PI已成为关键技术。当前主要技术路径包括:

引入氟原子:利用氟原子的强电负性与低极化率,降低材料整体极性。

合成含氟或脂环族共聚物:破坏分子链的共轭结构与规整堆砌,增加自由体积。

构建含硅氧烷支链结构:如引入笼型聚倍半硅氧烷,利用其内在孔隙降低密度与介电常数。

制备多孔结构薄膜:在PI基体中引入均匀纳米气孔,利用空气极低的介电常数实现整体性能突破。这些方法在材料制备与后续涂布工艺中,都需要对浆料分散性、流变性及成膜均匀性进行精密控制。

高透明聚酰亚胺

传统芳香族PI薄膜常呈现深黄色,限制了其在柔性显示、光学器件等领域的应用。其着色根源在于分子内强烈的电荷转移作用,形成了吸收可见光的发色团,具体涉及亚胺环、相邻苯环以及单体残余官能团之间的相互作用。要获得高透明PI,核心在于通过分子设计抑制或消除这种电荷转移络合物的形成。主要策略包括:在分子链中引入大体积侧基或不对称结构以阻碍电子云重叠;导入含氟基团利用其电子效应切断共轭路径;以及采用脂环族单体替代部分或全部芳香结构,从根本上减少生色基团。实现高透明度不仅关乎树脂合成,在涂布成膜过程中对杂质控制、表面结晶形态调控也提出了极高要求。

写在最后

聚酰亚胺薄膜的无限潜力,正等待着更精密的制造工艺来开启。选择一台专业的涂布机,不仅是购置设备,更是为您的PI材料研发与生产引入一套可靠、精准、高效的赋能系统。我们致力于提供从实验型到量产型的全套涂布解决方案,以深厚的技术积淀,助力客户攻克工艺难关,在高端材料的产业化道路上涂铸卓越,布领未来。

欢迎与我们联系,共同探讨您具体的PI薄膜制造挑战与设备需求。